三维生物打印已经成为当前构建气管移植物的热门方式之一,不同类型的生物材料在气管支架的制备和再生过程中具备其独有的性能优势。寻找具有可打印性、良好结构稳定性和生物相容性的天然或聚合材料,实现组织工程气管的软骨化、上皮化和血管化再生对于制备可用于移植的气管支架尤为重要。本文现就三维生物打印气管支架所面临的问题和挑战、打印材料的分类以及应用进行综述,以期为气管替代研究提供新思路,以促进组织工程气管移植物的转化应用。

版权归中华医学会所有。

未经授权,不得转载、摘编本刊文章,不得使用本刊的版式设计。

除非特别声明,本刊刊出的所有文章不代表中华医学会和本刊编委会的观点。

气管缺损主要由炎症、损伤、肿瘤及先天缺陷等疾病造成的狭窄或软化导致[1]。而新型冠状病毒感染(COVID-19)等呼吸系统疾病的流行使得气管支架的需求与日俱增。病变部位切除并行端端吻合是气管外科的主要治疗方式之一,但术中吻合口张力过高等临床问题,使研发一种理想的移植替代物变得尤为重要[2]。使用人工合成假体、自体组织气管、同种异体移植和异种移植等多种类型气管替代物移植是既往气管缺损重建的重要方式,这些移植物常面临移植后感染、狭窄、阻塞及免疫反应等问题[3]。随着生物工程技术的不断革新,如何运用组织工程技术将生物学与材料学有机整合,从而在体外或体内构建可供移植的组织或器官,逐渐成为现今器官移植研究的热门问题[4]。组织工程技术可以整合支架、种子细胞和生长因子三大要素,通过体外生物反应器或体内再生的方式构建生物相容性良好的气管移植物[5]。自2005年第1例组织工程气管的人体应用起,十余例人体移植及大量动物实验提示这种移植物不仅可以短期修复气管缺损,还可以实现缺损部位更新与再生,同时较低的免疫原性、稳定的机械性能也展现了其在临床应用方面的良好前景[6]。

传统的组织工程支架制作工艺主要包括冷冻干燥、静电纺丝、溶剂浇筑、发泡法等[3]。三维生物打印作为一项新兴技术,可以利用以细胞或生物衍生材料制成的"墨水",通过计算机构建图案的方式进行个性化精准打印[7]。不同于普通三维打印,生物打印的性能优势在于:(1)良好的生物相容性、无毒性;(2)可打印性和较好的结构稳定性;(3)可生物降解和被吸收性;(4)可模拟与细胞外基质(extracellular matrix,ECM)相似的天然微环境等[8,9]。目前,寻找能够匹配移植部位所需结构和功能特性的打印材料,构建可软骨化、上皮化和血管化的气管替代物成为该领域的主要研究方向。本文围绕目前三维生物打印气管支架所面临的问题与挑战、使用材料的分类和应用等方面进行探讨,以期阐述不同生物打印材料在气管支架构建中的研究进展,推动三维生物打印技术在组织工程气管领域的临床应用转化。

过去,人们将用于三维生物打印的一种或几种材料的混合物溶液称之为"生物墨水",其配方多为由可模拟ECM环境的亲水性材料形成的水凝胶。但如果打印材料中不包含细胞成分,严格意义上则不能简单地称之为"生物墨水",而应将其定义为"生物材料墨水"[10]。目前,组织工程气管的应用大部分仍处于基础研究阶段,在应用于临床前需要确保移植物结构稳定。因此,选用适宜的材料匹配合适的生物打印方式成为了组织工程气管设计与构建组织工程气管需面临的重要挑战。三维生物打印常用的技术主要包括喷墨打印、挤出式打印、光辅助生物打印等[11]。在"生物墨水"或"生物材料墨水"的选择上,可打印性一直是移植物结构再生所需的首要性能,其中材料的交联方式、墨水的黏度和细胞密度是决定支架稳定性、打印分辨率以及细胞存活率的重要因素[8]。不同打印方式往往需要匹配性能不同的墨水材料,复杂支架的设计离不开快速成型的交联方式和打印分辨精度,其中适宜的材料流变率与黏度决定了打印的沉积速率。同时,打印过程中剪切力的调控对"生物墨水"中的细胞存活也起到重要作用,例如:在喷墨打印过程中,黏度高于10 mPa·s的化学或光交联墨水可能会堵塞喷头,因而需要更强的喷射力度,但由此产生的高剪切力会导致细胞损伤,影响支架成型后的生物活性[12]。分辨率较低的挤出式打印不再局限于化学或光交联,这种打印方式同时可以适应黏度范围更广(大于6×107 mPa·s)、细胞密度更高(大于108个/ml)的墨水,故广泛用于软骨、心脏等组织再生,但却存在比喷墨打印细胞存活率更低的缺点[13]。而分辨率较高的光辅助打印可以通过快速的沉积速率,解决低细胞存活率(可达到大于95%)、低细胞密度(可达到106~108个/ml)的难点。但为保证高分辨率和构建支架的保真度,光辅助打印需要可快速交联的"墨水"材料,同时繁琐的打印步骤增加了打印时间和经济成本。目前,动物模型的体内移植远期疗效仍不理想,今后的研究应立足于可打印性、力学特性和生物相容性等多种性能的有机结合。

为实现气管移植物的组织学再生与生理功能恢复,制备可促进移植组织软骨再生、上皮化以及微血管重构的"生物墨水"或"生物材料墨水"是目前三维生物打印气管技术面临的最大挑战。软骨细胞再生及环状软骨重构所带来的远期气管力学性能保持情况,决定了缺损气管是否发生再次塌陷或狭窄,这是生物打印气管不可忽视的问题。为了重建生理功能,软骨细胞被广泛应用于打印材料的制作中[14,15,16]。寻找软骨再生过程中的信号通路,诱导软骨细胞快速分化增殖已经成为移植物软骨化的重要研究方向。而拥有诱导分化潜能的干细胞,如骨髓间充质干细胞(bone marrow mesenchymal stem cell,BMSC)、诱导性多能干细胞等,也在断端组织整合、细胞诱导、分化、增殖和再生等方面具备应用前景[14,16,17]。在气管缺损的修复过程中,上皮细胞再生也是移植临床应用的重要难点[18]。缺乏上皮组织的管腔,无法形成隔绝组织与外部环境的屏障,增加了移植物感染和炎性反应风险,也增加了管腔肉芽肿形成的可能。有研究将来源于小鼠胚胎成纤维细胞(3T3-J2)的外泌体用于气管基底层细胞的体外培养,成功实现了管腔上皮组织的快速再生[19]。同时,将添加于材料中的气管上皮细胞通过分层打印的方式在支架孔隙中种植,实现细胞趋附和再生,也是移植物再上皮化的重要研究手段。另一方面,长期气管移植物所需要的血管重构及血运再建,也是气管功能重建的重要影响因素,缺乏血供的移植物将不可避免地出现感染、组织坏死、管腔狭窄等并发症[20]。为重建气管血运,种子细胞的选择、细胞的存活率、支架的孔隙率以及能否诱导细胞血管化,对于材料选择都是巨大的挑战。研究表明,具有良好孔隙率的气管支架在移植后可以观察到血管等结缔组织再生[21]。但新生血管发生的分子机制,仍需进一步研究。

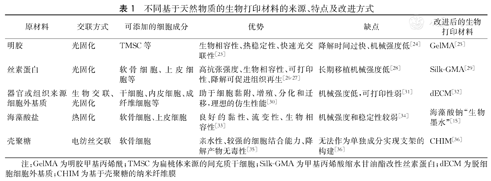

用于打印的天然材料需要具有良好的生物相容性,可以通过化学交联、光交联等不同交联机制模拟ECM,在保证充分含水量的同时,保持支架良好的孔隙率,以形成有利于细胞生长的微环境。当前常用于三维生物打印气管的天然材料包括明胶、丝素蛋白、脱细胞细胞外基质(decellularized extracellular matrix,dECM)、海藻酸盐和壳聚糖等[22]。不同材料的来源、特点及改进方式详见表1。在打印过程中,选择一种或几种不同类型的适宜材料,如何在"生物墨水"或"生物材料墨水"的可打印性、机械性能和生物相容性之间取得平衡,是目前研究的热点。

不同基于天然物质的生物打印材料的来源、特点及改进方式

不同基于天然物质的生物打印材料的来源、特点及改进方式

| 原材料 | 交联方式 | 可添加的细胞成分 | 优势 | 缺点 | 改进后的生物打印材料 |

|---|---|---|---|---|---|

| 明胶 | 光固化 | TMSC等 | 生物相容性、热稳定性、快速光交联性[23] | 降解时间过快、机械强度低[24] | GelMA[25] |

| 丝素蛋白 | 光固化 | 软骨细胞、上皮细胞等 | 高抗张强度、生物相容性、可打印性、降解可促进组织再生[26,27] | 长期移植机械强度低[28] | Silk-GMA[29] |

| 器官或组织来源细胞外基质 | 生物交联、光固化 | 干细胞、内皮细胞、成纤维细胞等 | 助于细胞黏附、增殖、分化和迁移,理想的仿生性能[30] | 机械强度低,可打印性弱[31] | dECM[32] |

| 海藻酸盐 | 热固化 | 软骨细胞、上皮细胞 | 良好的黏性、流变性、生物相容性[33] | 机械强度和稳定性较弱[34] | 海藻酸钠"生物墨水"[15] |

| 壳聚糖 | 电纺丝交联 | 软骨细胞 | 亲水性、较强的细胞结合能力、降解产物无毒性[35] | 无法作为单独成分实现支架的构建[36] | CHIM[36] |

注:GelMA为明胶甲基丙烯酰;TMSC为扁桃体来源的间充质干细胞;Silk-GMA为甲基丙烯酸缩水甘油酯改性丝素蛋白;dECM为脱细胞细胞外基质;CHIM为基于壳聚糖的纳米纤维膜

胶原蛋白是哺乳动物ECM中的主要结构蛋白,而明胶则是由胶原蛋白在高温下水解和变性产生[37]。明胶及其复合材料因具有优质的细胞亲和力和生物相容性而被广泛用于"生物墨水"的设计中。其中,具有更好热稳定性、快速光交联特性的明胶甲基丙烯酰(gelatin methacryloyl,GelMA)是一种由明胶与甲基丙烯酸酐反应生成的改性明胶材料,已逐渐成为用于三维生物打印的"明星墨水"材料[25]。为解决GelMA降解时间过快、机械强度低的问题,Lee等[14]发明了一种以7% GelMA、5%甲基丙烯酸缩水甘油酯(glycidyl-methacrylated HA,GMHA)和1×107个/ml扁桃体来源的间充质干细胞(tonsil-derived mesenchymal stem cell,TMSC)混合而成的光固化墨水,可以为TMSC向软骨细胞分化提供适宜的微环境,并成功用于打印兔颈段气管,使得打印气管拥有优异的结构稳定性和可靠的生物相容性。

丝素蛋白来源于蚕丝的脱胶处理,具有高抗张强度、良好的生物相容性以及可促进多种细胞黏附和增殖等优良生物学特性,已被广泛应用于生物医学领域[26,27]。单纯的丝素蛋白支架,在长期气管移植物的应用中,面临机械强度不足的问题。Kim等[29]通过甲基丙烯酸缩水甘油酯(glycidyl methacrylate,GMA)对丝素蛋白进行甲基丙烯化改性,首次合成了一种拥有光固化性质的材料——甲基丙烯酸缩水甘油酯改性丝素蛋白(silk glycidyl methacrylate,Silk-GMA)。Silk-GMA水凝胶表现出了更好的流变性能和可打印性,同时力学强度也得到了提升,其压缩弹性模量可以随浓度的提高而增加。Hong等[38]通过体外培养系统和体内实验测试了负载软骨细胞的Silk-GMA水凝胶修复软骨缺损的能力,结果表明,Silk-GMA水凝胶可以有效保护负载细胞的活性,促进软骨细胞增殖及分化。在实现结构稳定的同时,为促进移植气管上皮再生,Chen[39]在体外将人气道上皮细胞(human tracheobronchial epithelial cell,HBEC)种植于多孔三维丝素蛋白支架中培养,其良好的抗张强度为移植气管的再生提供了不易变形的机械结构,该研究观察到接种细胞实现了良好地增殖,高孔隙率和高吸水率促进了支架表面张力地形成,也减少了皮下气肿的发生。同时,基于丝素蛋白优良的可降解性,Liu等[40]制备了孔径大小为100 μm、孔隙率为85%的丝素蛋白-聚己内酯(polycaprolactone,PCL)仿生气管支架,其实验表明,丝素蛋白的逐渐降解不仅为血管及纤维组织再生提供了原材料,也创造了更好的细胞外微环境以促进气管组织再生,帮助支架获得更好的机械性能和良好血供。

为使气管支架获得与天然组织再生相匹配的降解速率,同时兼顾良好的生物相容性,dECM成为了有潜力的三维生物打印材料之一。dECM有助于调节细胞黏附、增殖、分化和迁移。此外,体内ECM还参与机械力的传递、生长因子的释放和信号传递以及组织极化,由其dECM结合干细胞制成的液状低黏度水凝胶,是仿生性能最为理想的"生物墨水"[41]。Zeng等[42]将软骨ECM与来源于人牙龈间充质干细胞囊泡形成的"基质囊泡结合物"种植于气管移植物支架,可以帮助调节炎症反应、辅助纤毛柱状上皮快速再生、促进血管网形成,这一策略为气管替换提供了一种合理而有前景的思路。Park等[32]将内皮细胞和成纤维细胞混合于猪气管黏膜来源的ECM(tracheal mucosa-derived dECM,tmdECM),制成了可以促进内皮细胞再生和迁徙的"生物墨水",并将其应用于生物打印,进而制备了拥有良好血供的体外气管模型。研究利用tmdECM"生物墨水"构建了包含血管的基质层,再现了天然组织体内微环境,表明tmdECM"生物墨水"对于毛细血管网形成具有促进作用[32]。

部分天然材料孱弱的机械性能局限了其在支架主体构建上的应用,然而其拥有的良好仿生性能使其在组织再生过程中作为支架材料的一部分,起到了独树一帜的辅助作用。液体的水凝胶海藻酸盐具有的良好粘性和流变性使其具备良好的可打印性,但由于单纯海藻酸盐支架缺乏良好的机械强度和稳定性,所以海藻酸盐在生物打印应用中往往需要与其他聚合物材料混合使用。Bae等[16]通过含有上皮细胞和软骨细胞的海藻酸钠与PCL构建了5层支架结构,含3%海藻酸钠的水凝胶为细胞存活提供了良好的细胞外微环境,促进了移植物的软骨化和上皮化,减少了肉芽肿的形成和管腔塌陷等诸多问题的产生。为防止"生物墨水"的过快损耗,Kim等[36]将PCL与壳聚糖以3∶1比例混合,通过电纺工艺制成了一种表面存在丰富蛋白质结合位点和细胞吸附位点的纳米纤维膜(chitosan-based nanofiber membrane,CHIM),其中壳聚糖提供的亲水性可以促进"生物墨水"和原生组织紧密结合,降低墨水损耗,在维持结构的同时促进组织不断再生。从血液中提取出的纤维蛋白拥有良好的生物相容性和可降解性,也可以被用作水凝胶的组分,在组织再生过程中,促进细胞外基质的产生,减轻炎症反应[2]。单一天然材料"生物墨水"有时难以兼顾可打印性与组织特异性,Huo等[43]开发出一种可模拟软骨和血管化纤维组织特异性微环境的多组分光交联"生物墨水"。这种包含甲基丙烯酰改性明胶、硫酸软骨素、软骨脱细胞基质和甲基丙烯酸酯修饰的透明质酸等多种组分的"生物墨水",通过三维生物打印构建的软骨-纤维组织模拟交替气管结构,为功能性气管重建提供了一种可行的策略。天然材料得天独厚的生物学特性,决定了其在组织重构中的优势,合理利用天然材料,可为组织工程化研究开辟一条新路。

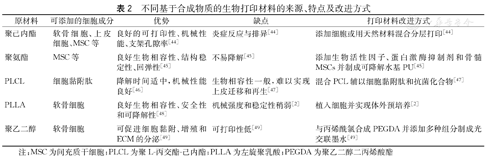

可用于三维生物打印的合成生物材料包括以PCL、聚氨酯、聚乙二醇、聚丙交酯酸及其衍生物等为主的聚合物[22]。不同基于合成物质的生物打印材料的来源、特点及改进方式详见表2。合成生物材料具有较好的流变性能、稳定性和可打印性,在气管移植物打印中得到更为广泛的应用。纯人工聚合物支架因制作方式简单、形态构建便捷、机械性能优良而成为三维生物打印支架的早期选择,然而其应用对于组织工程移植物的功能性再生不具备很大的优势,移植术后往往会出现狭窄、塌陷等晚期并发症[15]。为突破原材料的性能掣肘,以人工聚合物为基础开发具备更好仿生性能的新型生物合成材料支架成为主要研究方向。

不同基于合成物质的生物打印材料的来源、特点及改进方式

不同基于合成物质的生物打印材料的来源、特点及改进方式

| 原材料 | 可添加的细胞成分 | 优势 | 缺点 | 打印材料改进方式 |

|---|---|---|---|---|

| 聚己内酯 | 软骨细胞、上皮细胞、MSC等 | 良好的可打印性、机械性能、支架孔隙率[44] | 炎症反应与排异[44] | 添加细胞或用天然材料混合分层打印[44] |

| 聚氨酯 | MSC等 | 良好生物相容性、结构稳定性、回弹性[45] | 不易降解[45] | 添加生物活性因子、蛋白激酶抑制剂和骨髓MSCs并制成可降解水基PU[45] |

| PLCL | 细胞黏附肽 | 降解时间适中,机械性能良好[46] | 生物相容性一般,难以实现上皮迁移和再生[47] | 混合PCL辅以细胞黏附肽和抗菌化合物[47] |

| PLLA | 软骨细胞 | 良好生物相容性、安全性和可降解性[48] | 机械强度和稳定性稍弱[2] | 植入细胞并实现体外预培养[2] |

| 聚乙二醇 | 软骨细胞 | 可促进细胞黏附、增殖和ECM的分泌[49] | 可打印性低[49] | 与丙烯酰氯合成PEGDA并添加多种组分制成光交联墨水[49] |

注:MSC为间充质干细胞;PLCL为聚L-丙交酯-己内酯;PLLA为左旋聚乳酸;PEGDA为聚乙二醇二丙烯酸酯

PCL是一种人工合成的可吸收聚合物,拥有良好的可打印性,同时具有优异的机械力学性能,加之具备良好的生物相容性和孔隙率,从而成为了可被用于生物打印的主要合成聚合物材料。Johnson等[4]以PCL为原料,打印出了具备良好抗压性能的"C"型气管腔外支架,并成功将1.8 mm厚的PCL支架和脱细胞的猪气管以锚定缝合的形式进行拼接,构建了与原生气管相近抗压强度的混合移植物。然而,在体内单纯的PCL支架与原生组织的结合程度较低,无法满足三维生物打印材料需要的所有特性[50]。虽然单纯PCL支架在体内移植术后短时间内可以达到与生理气管相匹配的机械结构,但随时间推移,软骨与血管相对缓慢的再生速率,易导致移植气管出现软化和塌陷,排斥反应也会增加肉芽肿的形成从而导致管腔再狭窄。因此,适当对PCL支架进行改性或以添加天然生物材料和种子细胞的PCL作为"生物墨水",可以有效降低移植后不良反应的发生率。Gao等[44]用PCL作为打印材料构建了一种网状气管支架结构,将其在体外和软骨细胞混合培养2周后得到一种完全覆盖软骨细胞的移植物支架,将其移植到兔子体内10周后,可以观察到软骨组织部分再生。在Gao等[44]研究基础上,Xia等[51]将软骨细胞和Ⅰ型胶原混合制成的"软骨细胞悬浮凝胶"用于三维打印的PCL支架上;体外压缩实验证实,这种组织工程气管拥有比天然气管更好的生物力学性能;将其移植到山羊体内后,新软骨的再生也减少了术后气管塌陷的发生。为了改善仿生气管解剖结构和力学性能,She等[52]提出了一种嵌入冻干胶原蛋白海绵的分离环状结构三维打印PCL仿生支架,这种支架具有仿生径向刚度和仿生纵向柔性,并可促进软骨细胞的定植和再生。鉴于天然材料与PCL直接混合难以形成均匀、优质的"生物墨水",利用三维打印可以逐层打印的优势,将天然材料与PCL进行分层打印为新型支架的构建提供了思路。Bae等[16]混合PCL与包含上皮细胞和BMSC的海藻酸钠水凝胶,通过逐层打印的方式制作了5层"夹心式"气管支架,其中第1、3、5层是PCL构建的支撑层,第2、4层以海藻酸钠为黏度层,从而实现了同时具备良好机械强度和生物活性的气管支架,并观察到新生软骨、上皮和血管形成。无独有偶,Park等[15]用PCL与含有自体上皮细胞和软骨细胞的海藻酸钠构建了5层支架,结果提示种植细胞后的复合PCL支架在软骨、上皮等组织再生、减少术后不良反应发生和促进预后等方面均具有优越性。

目前,应用广泛的复合衍生材料还有:(1)聚氨酯(Polyurethane):一种具备良好生物相容性、结构稳定性、回弹性的高分子材料,但难以在体内进行生物降解。为此,Hsieh等[45]对聚氨酯加以改进,制作出了一种水基可生物降解聚氨酯,并在添加生物活性因子、蛋白激酶抑制剂和BMSC后设计成"生物墨水",打印出压缩、拉伸和弯曲等模式下力学性能与天然兔气管相似的可降解支架。在将上述支架植入裸鼠体内6周后,发现其仍可保持稳定的管状结构,并分化成了软骨细胞[45]。(2)聚L-丙交酯-己内酯(polylactide-co-caprolactone,PLCL):聚乳酸(polylactic acid)与PCL的共聚物。根据成分比例不同,PLCL的降解时间为12~24个月,并且对于气管缺损移植物的构建具有适合的机械性能。Townsend等[47]使用以PCL和PLCL混合制成的电纺纳米纤维辅以细胞黏附肽和抗菌化合物贴片,构建了包裹三维打印PCL环的支架,用于修补气管再生中干细胞诱导的缺陷,结果观察到缺陷管腔成功再上皮化。(3)左旋聚乳酸(L-polylactic acid,PLLA):作为一种广泛使用的可降解材料,PLLA被认为具有比PCL更好的生物相容性、安全性和可降解性[53]。Gao等[2]打印出了一种具有100%互联多孔结构的PLLA支架,在植入自体软骨细胞后,通过体外预培养和体内预血管化相结合,成功培育出与天然气管相似结构和力学性能的替代物。(4)聚乙二醇:对种子细胞的黏附、增殖和ECM的分泌均有促进作用。Cristovão等[49]将聚乙二醇与丙烯酰氯合成的聚乙二醇二丙烯酸酯(polyethylene glycol diacrylate,PEGDA)与海藻酸钠、硫酸钙组成生物相容性光引发剂,打印出贴近生物软骨力学性能范围值的气管支架,帮助移植物获得了优于原生气管的结构稳定性。除此之外,聚乳酸-羟基乙酸共聚物(poly lactic-co-glycolic acid,PLGA)、聚三亚甲基碳酸酯(poly trimethylene carbonate,PTMC)等材料在组织工程气管支架的应用上的研究,也在逐渐取得进展[54]。

综上所述,三维生物打印技术作为新兴领域,因其巨大的应用价值和独特的可个性化定制特性,具有广阔的医学前景。生物打印材料所具备的可打印性、机械结构属性、生物相容性,在构建组织工程气管支架的过程中具有得天独厚的性能优势和潜力。随着研究的不断深入,有机结合天然材料独特的生物活性与合成材料优异的理化性质,运用2种材料进行混合或分层打印,构建力学支撑良好的可降解支架逐渐成为研究的主流方向。将适宜的种子细胞添加于材料中,模拟合适的体内微环境,对于促进移植物上皮、软骨、血管的快速再生起着至关重要的作用,也为未来生物打印气管提供了新的设想。今后,平衡材料的生物学特性、物理特性等多种性能,从而构建出促进移植物结构与功能再生的"生物墨水",将更好地推进组织工程气管支架移植再生的临床转化应用。

所有作者声明无利益冲突