开展某芯片生产企业职业病危害因素分析,以期能为现代芯片生产企业职业病防治工作提供经验。

2013年至2015年,采用职业卫生现场调查、化学有害因素现场检测、职业健康检查等相结合的方法对某芯片企业职业病危害因素暴露情况进行了分析。

工人接触磷化氢、氨、一氧化碳、异丙醇的检测浓度最高为0.1、1.8、0.1、102 mg/m3,其他危害因素的浓度均未检出。

芯片生产企业正常生产中有害物质浓度一般为未检出,设备维护工职业暴露较高,应采取工程防护及职业卫生管理措施降低其接触各职业病危害因素的浓度。

版权归中华医学会所有。

未经授权,不得转载、摘编本刊文章,不得使用本刊的版式设计。

除非特别声明,本刊刊出的所有文章不代表中华医学会和本刊编委会的观点。

2017年,中国芯片制造业全年销售达1448亿人民币,比2016年增长28.5%。芯片制作完整过程包括芯片设计、晶片制作、封装制作等环节,存在工艺复杂、使用的化学物质及气体种类繁多、涉及的化学有害因素多、接毒职工人数多、接触时间长等特点,因此设置有效的防护设施及完善的职业卫生管理体系对芯片企业职业病防治工作尤为重要[1,2]。我们通过对某年产15万片芯片企业生产车间进行职业病危害现状评价,对该企业化学有害因素暴露水平、防毒设施控制效果、职业卫生管理现状进行分析、评价,以期为我国芯片生产企业的职业病防治工作提供经验。

于2013年8月至2015年2月,对某芯片企业进行了职业病危害现状评价,对该企业于2013年和2014年进行了工作场所职业病危害因素定期检测,2015年进行了职业病危害现状评价。选择该企业生产车间产品及原辅物料、生产工艺流程及设备、化学有害因素分布、职业病防护设施、应急救援设施、职业卫生管理、职业健康监护等作为评价对象。

该企业主要产品为芯片,使用的原辅物料包括高毒物质砷化氢、氯、磷化氢、氨、酸碱及大宗气体(氮气、氢气、氟气)等,主要工序包括扩散、离子注入、光刻、抛光、蚀刻、薄膜、测试,主要生产设备为离子注入机、晶圆退火机、化学气相沉积机、光刻机、光阻涂布机、干蚀刻机、湿蚀刻机、测试机。生产过程中产生的主要化学有害因素主要有:磷化氢、砷化氢、三氟化硼、氟及其无机化合物、异丙醇、过氧化氢、氨、氯化氢及盐酸、1,2-二氯乙烯、氯气、乙二醇、乙硼烷、四氢化锗、丙酮、丁醇、甲醇、氢氧化钾、一氧化碳、溴化氢、六氟化硫、有机氟化物、磷酸、硫酸等。调查发现该企业生产工艺和设备自动化、密闭化程度较高,使用或存储有毒有害物质的设备采用真空密闭处理腔或双层防护,设备内部均安装与生产设备基本形成密闭一体的局部排风装置,厂房以机械通风为主(换气次数为3~5次/h),防毒设施设置完善。

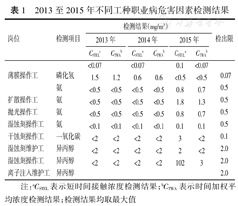

分析该企业2013年5月、2014年8月、2015年9月生产车间工作场所化学有害因素检测结果可知,各类职业病危害因素的超标率均为0。生产车间操作工接触磷化氢、氨、一氧化碳、异丙醇的浓度最高分别为0.1、1.8、0.1、102 mg/m3,其他化学有害因素检测结果均未检出。对职业病危害因素检测结果大于检出限的岗位进行分析,见表1。

2013至2015年不同工种职业病危害因素检测结果

2013至2015年不同工种职业病危害因素检测结果

| 岗位 | 检测项目 | 检测结果(mg/m3) | 检出限 | |||||

|---|---|---|---|---|---|---|---|---|

| 2013年 | 2014年 | 2015年 | ||||||

| CSTELa | CTWAb | CSTELa | CTWAb | CSTELa | CTWAb | |||

| <0.07 | <0.07 | 0.1 | <0.07 | |||||

| 薄膜操作工 | 磷化氢 | 1.5 | 1.2 | 0.6 | 0.6 | <0.5 | <0.5 | 0.07 |

| 氨 | <0.5 | <0.5 | <0.5 | <0.5 | 0.8 | 0.7 | 0.5 | |

| 扩散操作工 | 氨 | <0.5 | <0.5 | <0.5 | <0.5 | 1.8 | 1.3 | 0.5 |

| 抛光操作工 | 氨 | <0.5 | <0.5 | <0.5 | <0.5 | 0.8 | 0.7 | 0.5 |

| 湿蚀刻操作工 | 氨 | <0.1 | <0.1 | <0.1 | <0.1 | 0.1 | 0.1 | 0.5 |

| 干蚀刻操作工 | 一氧化碳 | <2 | <2 | <2 | <2 | 3 | <2 | 0.1 |

| 湿蚀刻维护工 | 异丙醇 | <2 | <2 | <2 | <2 | 2 | <2 | 2.0 |

| 湿蚀刻操作工 | 异丙醇 | <2 | <2 | <2 | <2 | 102 | 3 | 2.0 |

| 离子注入维护工 | 异丙醇 | 2.0 | ||||||

注:aCSTEL表示短时间接触浓度检测结果;bCTWA表示时间加权平均浓度检测结果;检测结果均取最大值

按照GBZ 188-2014《职业健康监护技术规范》要求,该企业均未检出岗前职业禁忌证、在岗期间职业健康检查目标疾病或离岗时职业健康检查目标疾病。

2013年至2015年度职业病危害现场检测结果显示,在生产设备和防护设施正常运行情况下,各类职业病危害因素的检测结果差别不大,且均符合职业卫生限值要求,各化学有害因素均得到有效控制。但在对设备维护时需使用异丙醇对其表面或拆卸的部件进行擦拭、清洗,由于在作业时关闭与设备相连的排风设施,且未在维护岗位设置局部排风,造成离子注入维护工接触的异丙醇浓度为102 mg/m3,职业暴露较高。企业应将设备维护作为重点防护对象,在此岗位设置局部或移动式排风装置,并加强对该岗位的监管工作,制定操作规程,为劳动者配备防毒面具等个人防护用品,缩短工人作业时间等以降低设备维护工接触异丙醇水平。

同时,职业健康监护是为了及时发现职业危害易感人群,及时发现劳动者的健康损害,评价健康变化与职业病危害因素的关系[7]。本次调查结果表明,在采取了工程及个体防护措施且检测结果符合职业卫生接触限值要求的前提下,劳动者职业健康检查异常率较低,但仍不能排除受到较低强度职业病危害因素持续性损害的风险。

芯片行业工人数量多,流动性大,职业健康监护普及率较低,潜在的化学品中毒及慢性职业病工人难以早期发现,Schenker[8]和雷玲[9]研究芯片企业使用的化学物质种类繁多,管路、开关和警报繁多,操作人员不安全的行为和作业环境中潜在的危险因素是造成急性职业损伤等意外事故的主要原因。因此,加强对化学物质、特殊气体、设备和操作人员的管理,制定各项操作规程应为芯片生产行业职业卫生管理工作的重点。